Hélène Pilkiewicz — 15 novembre 2019

L'injection plastique ou la recette des carottes au miel

Dans cet article, nous allons nous concentrer sur le processus d’injection qui permet de remplir le moule de plastique.

De la même façon que l’on remplit un bac à glaçons avec de l’eau à l’état liquide avant de la congeler, on remplit le moule avec du plastique à l’état “fondu” avant qu’il ne refroidisse au contact du moule.

Chauffer le plastique

Pour obtenir du plastique fondu, il faut le chauffer.

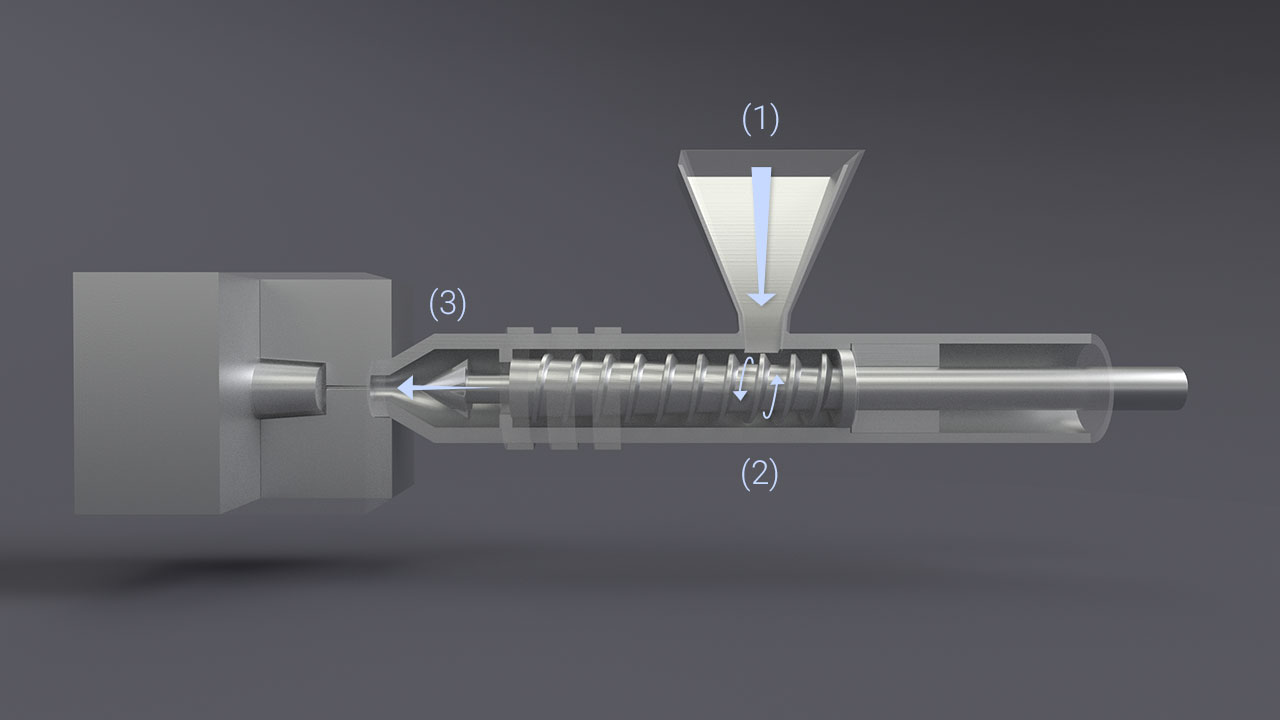

On utilise pour cela une vis qui a un diamètre d’environ 10 cm et une longueur de l’ordre du mètre. À une extrémité, elle est en contact avec le demi-moule fixe tandis qu’à l’autre extrémité se trouve un moteur qui la fait tourner. On place le plastique sous forme de petites billes solides à cette extrémité de la vis (1). Elles sont alors entraînées par le mouvement de la vis vers le moule.

Progressivement, les billes fondent et se mélangent car elles se frottent les unes aux autres ainsi qu’aux parois. Pour accélérer le processus de chauffe, les parois qui entourent la vis sont chauffées (2). Arrivé au bout de la vis, le plastique est devenu visqueux et uniforme, avec une consistance proche du miel.

Injection sous pression

L’espace à l’avant de la vis sert à doser la quantité de plastique prête à être utilisée. Lorsque le moule est vide et fermé, on pousse le plastique fondu dans le moule à l’aide de la vis et d’un vérin (3).

Le vérin est indispensable car le plastique chauffé n’est pas liquide mais visqueux.

Si l’on essayait de remplir un bac à glaçons de miel, il faudrait du temps pour que la forme en creux soit uniformément remplie et il y aurait presque toujours un coin qui resterait un peu vide. Si l’on imaginait que l’on poussait le miel avec une seringue, il serait comme projeté sur la surface et remplirait parfaitement la forme du bac à glaçons.

Avec le plastique, c’est pareil, sauf qu’on ne peut pas attendre qu’il remplisse l’empreinte car le plastique refroidit au contact du moule et se fige. Le piston permet de répandre rapidement le liquide à l’intérieur de l’empreinte du moule et ainsi la remplir complètement.

Les marques d’injection

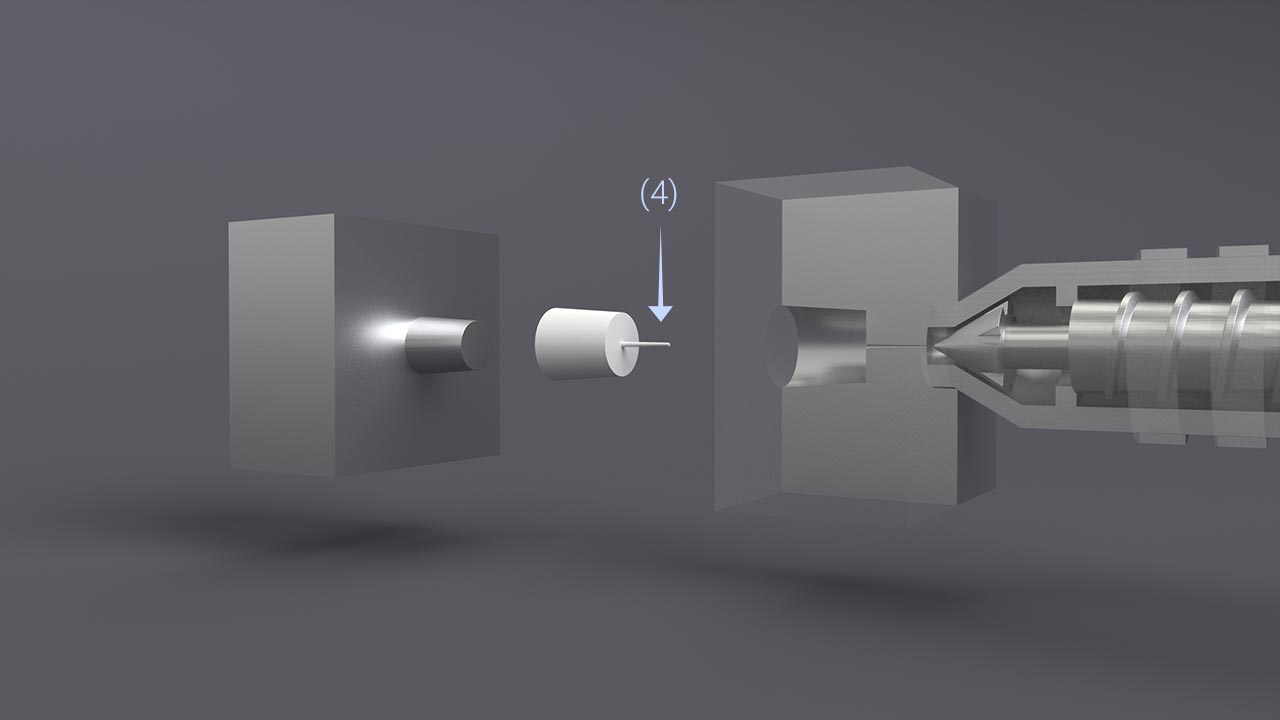

Lorsque le plastique entre dans le moule, il parcourt une portion de celui-ci jusqu’à l’empreinte de la pièce. Le plastique refroidit aussi dans cette portion du moule et se retrouve donc attaché à la pièce lors du démoulage. Cette partie de plastique s’appelle la carotte d’injection (4) à cause de sa forme généralement conique.

Lorsque l’on retire la pièce du moule, la carotte d’injection vient avec. Dans notre cas, elle est ensuite coupée manuellement par un opérateur. Cela laisse toujours une marque, que l’on appelle la marque d’injection. On peut la repérer par exemple en regardant sous un verre en plastique.

Pour notre calculatrice, tous les points d’injection sont cachés : soit à l’intérieur du produit, soit sous les patins de la coque de protection.

Hélène Pilkiewicz — Ingénieure industrialisation

Hélène est diplomée de l'école des Arts et Métiers, elle a rejoint l'équipe NumWorks en septembre 2016 comme ingénieure industrialisation. Hélène travaille sur toutes les problématiques liées à la production de la calculatrice : conception des pièces plastiques, choix des fournisseurs, suivi de la production et de la qualité. Elle adore bricoler dans son atelier mais ce qu'elle aime beaucoup (vraiment beaucoup), ce sont les brocolis !