Hélène Pilkiewicz — 07 settembre 2020

Cosa hanno in comune la tua calcolatrice e una sedia da giardino?

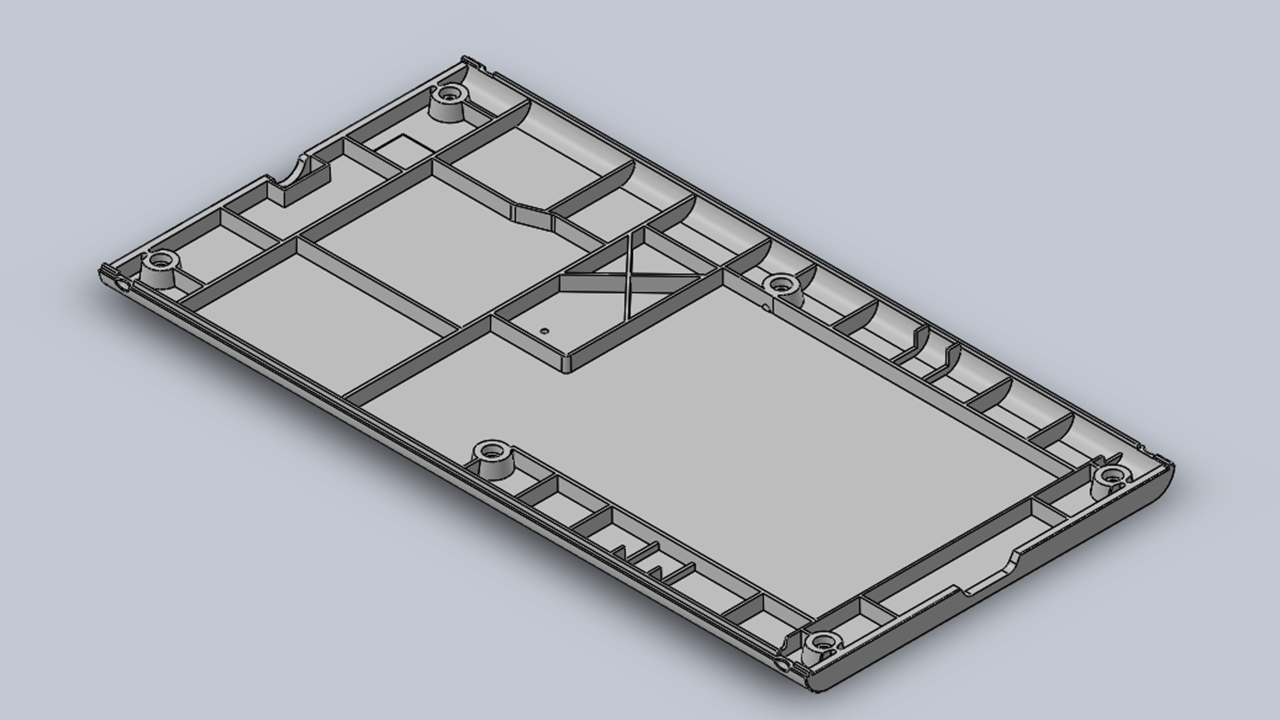

Avete mai pensato a come sono fatti i dispositivi elettronici da cui siete circondati? Abbiamo già pubblicato i modelli 3D e il codice sorgente della nostra calcolatrice, ma abbiamo pensato che sarebbe stato bello condividere anche il nostro intero processo produttivo.

La produzione in serie di un tale prodotto richiede un numero enorme di passaggi. Cominciamo dall’inizio!

Stampa ad iniezione

La maggior parte dei prodotti in plastica è stampata ad iniezione: dai coltelli usa e getta, alle sedie da giardino. Si tratta di un processo molto diffuso perché permette di produrre pezzi complessi ad un ritmo elevato e ad un prezzo unitario ragionevole. La nostra calcolatrice non fa eccezione.

La stampa ad iniezione è un concetto semplice: riempire una cavità - lo stampo - con plastica fusa a caldo. Una volta che la plastica si raffredda e si solidifica, possiamo recuperare la parte in plastica. Sembra facile, vero? In pratica, è un po’ più complicato.

Un semplice esempio

Prendiamo come esempio la parte inferiore della nostra calcolatrice, poiché è la parte più semplice del prodotto.

Supponiamo che lo stampo sia in un unico blocco. Potremmo riempire la sua cavità con plastica liquida attraverso un’apertura. Ma come recupereremmo il pezzo una volta solidificato?

Certo, potremmo rompere lo stampo, ma questo significherebbe produrre uno stampo completamente nuovo per ogni singolo pezzo. Sarebbe incredibilmente costoso perché gli stampi devono essere lavorati in lega ultra resistente per sopportare la plastica fusa. E comunque, sarebbe troppo faticoso lavorare la cavità dello stampo da una minuscola apertura.

La soluzione è in realtà molto semplice: costruire uno stampo in due parti. Proprio come uno stampo per i waffles!

Espulsione del pezzo

Una volta che il pezzo si è raffreddato, apriamo lo stampo per recuperarlo. Ma la plastica si restringe sempre quando si raffredda, quindi il pezzo si attacca sempre alla metà più interna dello stampo. Per staccare il pezzo dallo stampo, pratichiamo alcuni fori nello stampo e facciamo scorrere delle aste metalliche per estrarre il pezzo: questi sono chiamati perni di espulsione.

Per ottimizzare la velocità di produzione, il pezzo viene espulso dallo stampo prima che si sia completamente raffreddato. La plastica è ancora un po’ morbida, e quando i perni di espulsione fanno uscire la parte, lasciano un segno rotondo su di essa.

Questi segni di espulsione sono visibili su molti prodotti in plastica come coltelli usa e getta o sedie da giardino. Su prodotti composti da più parti, come la nostra calcolatrice, questi segni sono nascosti sulle facce interne dei pezzi. In questo modo, sono invisibili sul prodotto assemblato!

Una volta che il pezzo è stato espulso dallo stampo, viene recuperato e controllato per verificare che non ci siano difetti. A quel punto è pronto per il resto del processo di assemblaggio!

Hélène Pilkiewicz — Ingegnere industriale

Hélène è laureata presso l'école des Arts et Métiers* e si è unita alla squadra NumWorks nel mese di settembre 2016, in qualità di ingegnere industriale. Hélène lavora su tutte le problematiche legate alla produzione della calcolatrice: design delle parti in plastica, scelta dei fornitori, monitoraggio della produzione e controllo della qualità. Hélène adora armeggiare nel suo laboratorio, ma ciò che le piace di più (sopra ogni altra cosa) sono i broccoli!

* École Nationale Supérieure d'Arts et Métiers ParisTech (ENSAM) è un'antica istituzione francese di ingegneria nonché una delle università più prestigiose. Ha rapporti di scambio internazionale con numerose scuole di ingegneria, tra cui il Politecnico di Milano e il Politecnico di Torino.