Hélène Pilkiewicz — 25 de setembro de 2020

A moldagem em plástico ou… a receita de waffles!

Certamente já se questionou sobre como são feitos os objetos eletrónicos à sua volta. Já publicamos os planos 3D e o software da nossa calculadora, mas gostaríamos também de partilhar convosco todo o seu processo de fabrico.

A produção de um dispositivo inclui muitas etapas, desde o fabrico dos moldes à embalagem. Vamos então começar pelo início: a injeção em plástico.

Moldagem por injeção plástica

A grande maioria dos produtos em plástico que usamos diariamente são injetados, desde facas descartáveis às cadeiras de jardim. Isto permite-nos produzir peças com as mais variadas formas a uma taxa muito elevada, com um custo unitário razoável. E a nossa calculadora não é exceção!

A moldagem por injeção plástica é um conceito simples: um bloco oco - o molde - é preenchido com plástico quente no estado viscoso. E quando o plástico tiver arrefecido e solidificado, a parte resultante é removida. Soa muito simples quando colocado assim, não é? Na prática é um pouco mais complicado de explicar e por isso este é o primeiro de uma série de artigos.

O molde simples de injeção de plástico

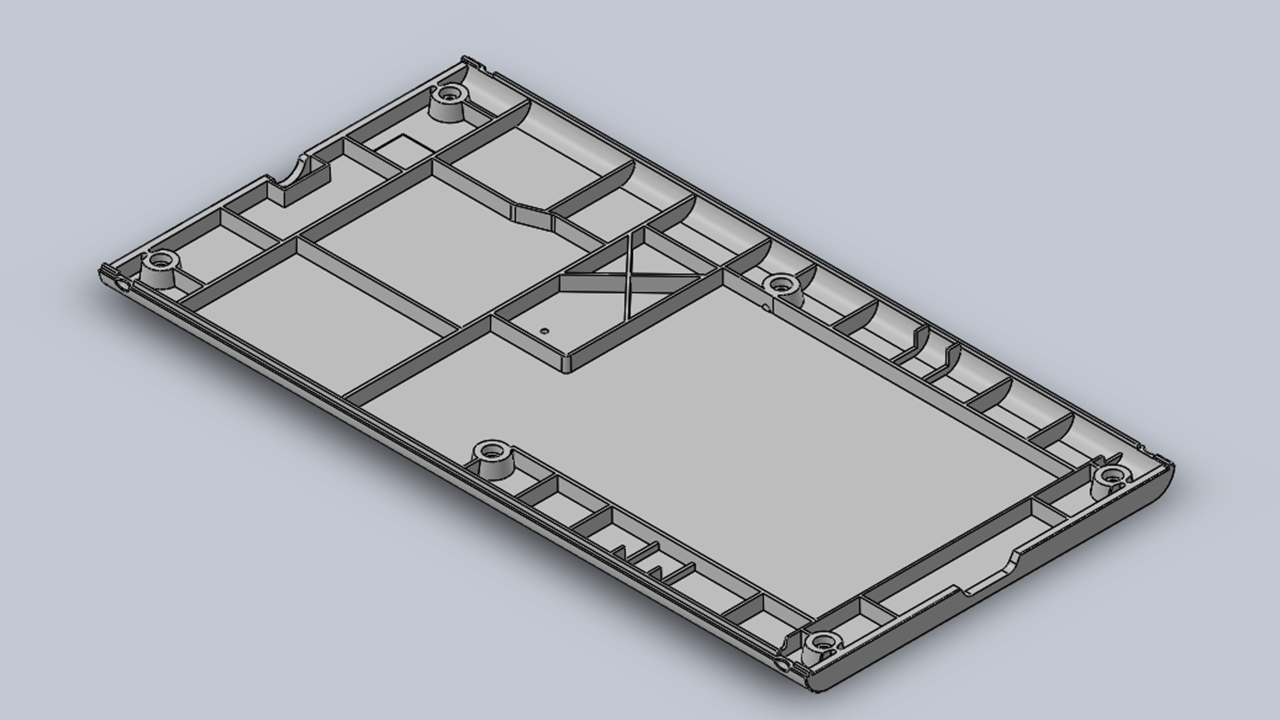

Tomemos como exemplo a capa de trás da nossa calculadora, que é a parte mais simples deste produto.

Vamos assumir primeiro que o molde está inteiro. Podíamos encaixar o plástico ainda líquido através de uma abertura. Mas como removeríamos a parte solidificada de dentro do molde?

Haveria a opção de quebrar o molde, mas isso implicava fazer um novo molde a cada peça produzida. Ora, o custo de fazer um molde é muito mais elevado, porque é preciso cortar - estamos a falar de máquinas - um aço extremamente resistente. E, em qualquer caso, é impossível escavar um bloco de aço através de uma pequena abertura.

Portanto, a solução simples é ter um molde em duas metades. Um pouco como fazer waffles!

Num molde simples, uma parte é fixa e a outra é móvel. Assim que o molde é preenchido com plástico e este solidifica, a parte móvel do molde afasta-se, arrastando consigo a peça de plástico produzida. Para poder separar estas duas partes, são colocadas no molde umas hastes longas de metal, distribuídas por toda a superfície interior do molde: os chamados extratores. Os extratores são responsáveis por empurrar a peça produzida, forçando-a a sair do molde. Quando colocados em pontos-chave, facilitam a extração da peça do molde.

De modo a otimizar o tempo de produção, a peça de plástico é ejetada do molde antes de arrefecer completamente. Isto significa que a sua superfície ainda está morna e ligeiramente mole quando os extratores fazem o seu trabalho, deixando uma marca redonda na superfície da peça.

As marcas destes extratores podem ser vistas em muitos objetos do seu dia-a-dia, desde facas a cadeiras de plástico. Em produtos que são montados a partir de várias peças, como a nossa calculadora, as marcas de extração estão escondidas no interior das peças e, por isso, são invisíveis no produto final.

Uma vez extraída do molde, um operador faz os primeiros retoques e verifica se a peça tem algum defeito. Se passar este primeiro teste, está pronta para continuar na produção!

Hélène Pilkiewicz — Engenheira Industrial

A Hélène estudou na École des Arts et Métiers*, em Paris, e juntou-se à equipa da NumWorks em setembro de 2016 como Engenheira Industrial. A Hélène trata de todas as questões relacionadas com a produção da calculadora: conceção das peças de plástico, escolha dos fornecedores, produção e controlo de qualidade. Adora passar tempo na sua oficina, mas do que gosta mesmo (mesmo muito) é de brócolos!

*A École des Arts et Métiers é uma das melhores e mais antigas escolas de engenharia francesas, especializada em engenharia mecânica e industrial.